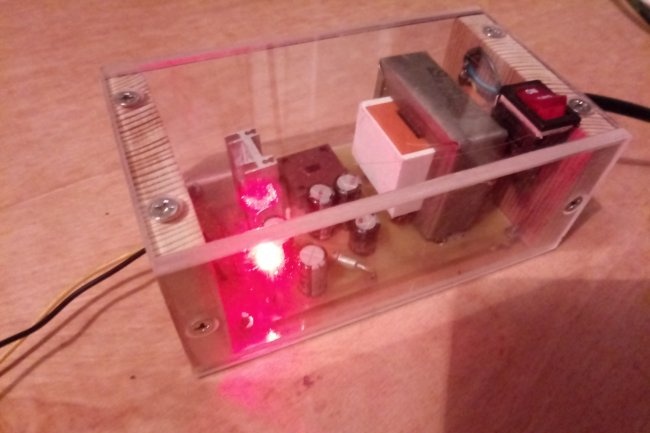

Lorsque vous disposez d'une machine CNC et d'outils électriques modernes, fabriquer de vos propres mains un boîtier transparent en bois et en plexiglas pour l'alimentation électrique (et d'autres produits). Mais comment sortir de la situation s'il n'y a pas un tel équipement, mais qu'il y a une volonté de travailler avec ces matériaux.

Ci-dessous, nous décrivons le processus de fabrication d'un boîtier transparent fait maison pour une alimentation en utilisant uniquement des outils simples et accessibles. Il existe également de nombreuses recommandations utiles concernant le traitement du plexiglas. Vous apprendrez à le découper, à ajuster les pièces à la taille et à y percer des trous, y compris rectangulaires. L'une des façons les plus simples de relier le bois et le plexiglas est clairement illustrée. De plus, vous trouverez des informations sur la manière dont vous pouvez attacher ces matériaux ensemble.

Outils et matériaux

Pour réaliser une coque transparente maison vous aurez besoin des consommables suivants :

- plexiglas transparent d'environ 5 mm d'épaisseur ;

- planche de bois ou contreplaqué d'une épaisseur d'au moins 10 mm ;

- vis autotaraudeuses à tête fraisée – 12 pièces ;

- petits boulons avec écrous – 4 pièces ;

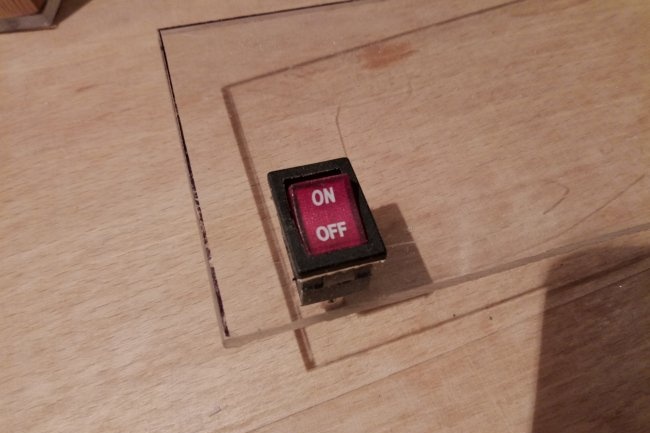

- bouton rectangulaire 250 V et au moins 2 A ;

- papier de verre grain P100 et P240 ;

- huile moteur minérale ou synthétique;

- circuit imprimé assemblé avec trous de montage.

Afin d'obtenir un produit fini à partir de tout ce qui précède, vous devez préparer les outils et appareils suivants (seuls ceux accessibles et bon marché ont été spécialement sélectionnés) :

- perceuse électrique;

- forets à bois d'un diamètre de 3 mm et 10 mm;

- fraiser;

- scie à métaux pour le bois;

- serrer;

- scie à métaux avec lame;

- tournevis cruciforme;

- règle;

- marqueur noir.

Si vous disposez d'une scie sauteuse électrique, d'une toupie, d'un tournevis et d'une meuleuse, tout cela accélérera considérablement le processus de fabrication. Cependant, vous pouvez assez facilement vous passer de ces outils plutôt coûteux. Après tout, l’un des objectifs clés du matériel est de montrer comment présenter un dossier transparent en utilisant uniquement des outils budgétaires.

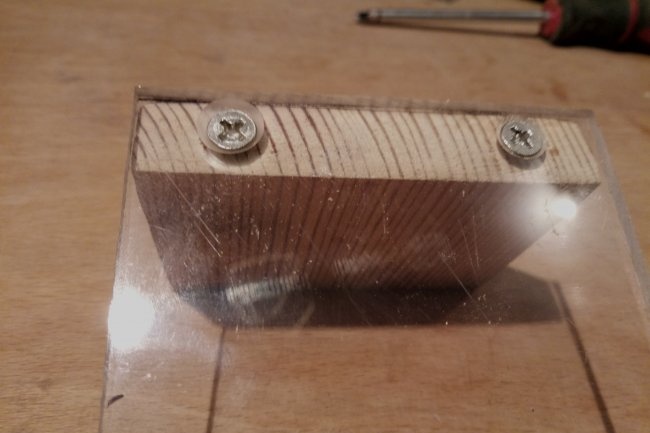

Fabrication de parois de carrosserie en bois

Commençons par l'opération la plus simple, c'est-à-dire la fabrication de pièces de carrosserie en bois, c'est-à-dire ses parois d'extrémité. À ces fins, vous pouvez prendre soit des planches de bois d'une épaisseur d'au moins 10 mm, soit du contreplaqué de même taille. Même les restes d'une sorte de plateau ou de boutures de doublure feront l'affaire. Il est déconseillé d'utiliser des panneaux de particules ou des OSB, car ces matériaux sont peu adaptés à la fabrication de petits produits.

Les dimensions des pièces dans l'exemple présenté sont de 70x50x10 mm. Naturellement, si vous présentez l'un de vos produits, la largeur et la hauteur des parois d'extrémité sont sélectionnées individuellement. Il est conseillé de ne modifier que l'épaisseur du bois, car dans des pièces plus fines, il sera difficile de faire les bons trous à la main.

Le moyen le moins cher de découper des pièces aussi simples est d'utiliser une scie à métaux ordinaire. Pour un résultat plus précis, il est recommandé d'utiliser une boîte à onglets et une scie abrasive. En fait, de si petites pièces peuvent être fabriquées même avec une scie à métaux. Encore une fois, si vous disposez d’une scie sauteuse électrique, la tâche n’en devient que plus facile.

Leur ajustement est bien plus important que la découpe de flans de bois. Ils doivent être absolument identiques et, en même temps, avoir la forme d’un parallélépipède rectangle. Sans outils de menuiserie professionnels, ce problème peut être résolu avec une seule pince et du papier de verre grain P100. L'abrasif est fixé sur une surface plane et les pièces sont reliées les unes aux autres et polies jusqu'à ce que les bords soient complètement accouplés.

Fabrication de pièces de carrosserie en plexiglas

Travailler le plexiglas sans machine CNC est un peu plus difficile que travailler le bois. Bien qu'il s'agisse d'un matériau assez malléable à première vue, s'il n'est pas traité correctement, il fond constamment, fait des bulles, se fissure et se raye. Cependant, il est tout à fait possible de faire face à ces difficultés, armé des informations présentées ci-dessous.

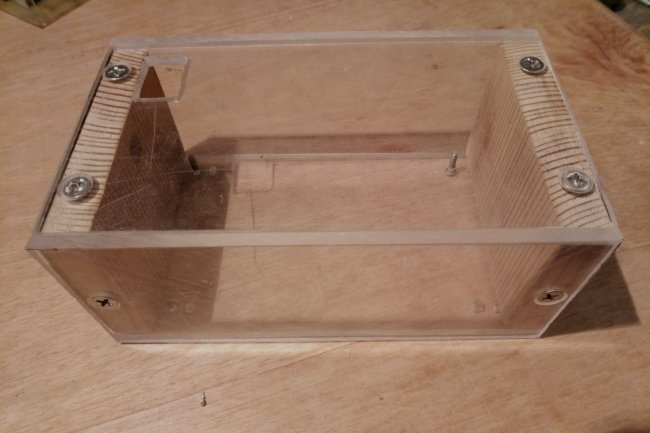

Tout d'abord, nous déterminons les dimensions des pièces. Ils sont choisis en fonction de la longueur et de la largeur des parois d'extrémité en bois. Tout d’abord, deux côtés opposés sont créés, puis la paire restante. Si quelqu'un est intéressé, dans l'exemple, les dimensions des parois latérales sont de 140x70 mm et celles du haut et du bas sont de 140x50 mm.

Parlons maintenant de la découpe du plexiglas. Le moyen le moins cher et le plus fiable de couper ce matériau consiste à utiliser une scie à métaux ordinaire.Vous pouvez également effectuer la découpe à l'aide d'un couteau spécial, d'appareils faits maison, de graveurs, de scies sauteuses électriques, de fraises, etc.

Si, néanmoins, vous décidez d'utiliser une scie à métaux pour le métal, avant d'effectuer le travail, vous devez apprendre quelques astuces pour éviter les problèmes connus. Premièrement, avec un tel sciage, le plexiglas peut fondre à cause du frottement. Deuxièmement, les marquages réalisés avec un marqueur peuvent être difficiles à laver, surtout s'ils sont permanents. Troisièmement, le plexiglas se raye très facilement, ce qui gâche considérablement l'apparence du produit fini (comme sur les photographies de l'exemple).

Examinons donc les méthodes permettant de résoudre les problèmes décrits ci-dessus. Pour éviter que le plexiglas ne fonde lors de la coupe avec une lame métallique, il doit être prétraité avec de l'huile moteur ordinaire. De plus, vous pouvez lubrifier à la fois la lame elle-même et la ligne de coupe. Si vous appliquez de l'huile sur du plexiglas, il sera possible de le couper sans aucun problème même avec une scie sauteuse électrique, et le matériau ne fondra pas.

La première chose qui me vient à l’esprit lors du retrait du marqueur permanent est l’alcool médical ordinaire. Oui. Il résiste bien aux marques de marqueurs, mais il y a un problème. Le fait est que lorsque l’alcool pénètre sur le bord du verre organique, des fissures sont visibles. Pour éviter de tels problèmes, il est préférable d'utiliser un feutre ordinaire pour appliquer les marquages. Une option encore meilleure serait un clou, qui peut facilement rayer une ligne de coupe sur le plexiglas.

Et un dernier point. Pour protéger le verre acrylique des rayures accidentelles, il doit être scellé avec du ruban adhésif ordinaire avant la découpe et le traitement. Dans l'exemple montré sur la photo, cela n'a pas été fait et le résultat est clairement visible. Bien que tous les travaux aient été effectués avec beaucoup de soin.Le ruban de masquage n'interférera pas avec le sciage, le ponçage, le perçage ou l'assemblage. Et le problème des marques de marquage disparaît automatiquement.

Après avoir découpé les pièces en plexiglas, celles-ci doivent être ajustées à la taille souhaitée. Cela peut également être fait sur du papier de verre fixé sur une base plate. Le matériau fondra également, mais dans ce cas, il est préférable de ne pas utiliser d'huile. Il est beaucoup plus efficace d'utiliser de l'eau ordinaire - elle refroidira parfaitement le plexiglas pendant le broyage, l'empêchant de fondre.

Trou rectangulaire en plexiglas

Si tout est plus ou moins clair avec des trous ronds, alors sans outils spéciaux, il n'est pas si facile de réaliser une prise de montage rectangulaire pour le même interrupteur. Il existe deux manières de résoudre ce problème. Les deux sont simples.

Si vous disposez de la même scie sauteuse électrique (ou manuelle), nous perçons simplement de petits trous dans les coins du futur nid, insérons une lime à ongles dans l'un d'eux et travaillons autour du périmètre. N'oubliez pas la lubrification. S'il n'y a pas de scie sauteuse, nous prenons une perceuse ordinaire dont le diamètre est aussi proche que possible de la largeur du siège sur le corps. Nous perçons un ou deux trous, puis l'affinons pour lui donner une forme rectangulaire à l'aide d'une lime aiguille bon marché ordinaire.

Dans ce dernier cas, le traitement sera beaucoup plus rapide et plus facile si le plexiglas est d'abord fixé immobile. Il vaut également la peine de travailler d'abord avec une lime à un angle de 45 degrés des deux côtés de la pièce, puis d'aligner ensuite le bord à angle droit.

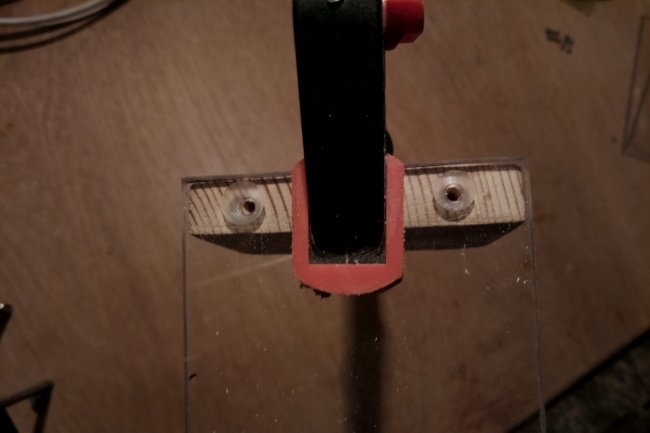

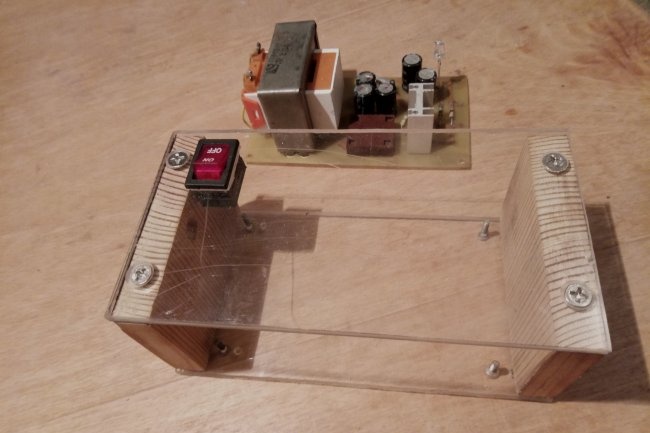

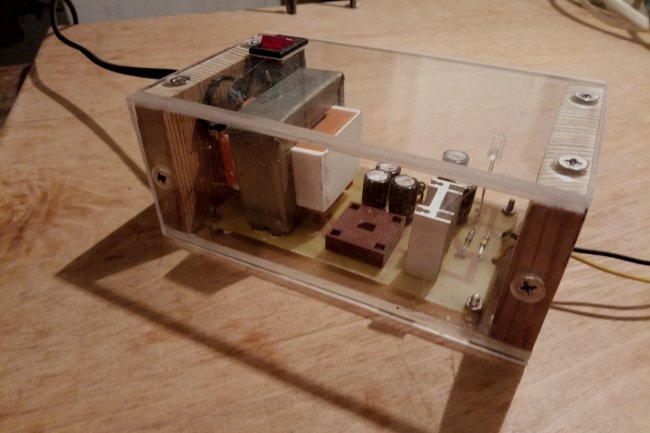

Assemblage d'une carrosserie en bois et plexiglas

Lorsque toutes les ébauches sont réalisées, il ne reste plus qu'à les assembler en un seul produit. Tout d'abord, examinons les options de fixation du plexiglas sur le bois. La colle n'est pas tout à fait adaptée dans ce cas, car des traces en seront visibles à travers le matériau transparent.En fin de compte, cela n'aura pas l'air très beau.

L'approche la plus simple consiste à utiliser des vis autotaraudeuses à tête fraisée. S'ils sont répartis symétriquement, ils ne gâcheront pas l'apparence du produit. Pour assembler de cette manière, vous aurez besoin d'une perceuse, d'une perceuse d'un diamètre inférieur à celui de la quincaillerie elle-même et d'une fraise.

Deux pièces adjacentes sont accouplées et fixées ensemble à l'aide d'une pince. Il est préférable d'en utiliser deux petits, car la force de compression joue ici un rôle important. Le fait est que lorsqu'une perceuse traverse du plexiglas dans le bois et que les pièces sont faiblement fixées, elles sont sûres de bouger, ce qui est inacceptable. Lorsque les trous sont prêts, nous réalisons un siège pour la tête et vissons les vis. On fait de même avec toutes les parois du corps.

Il convient également de noter que l'utilisation de vis autotaraudeuses n'est pas toujours la meilleure approche pour résoudre de tels problèmes. Une telle connexion perdra de sa résistance après plusieurs montages et démontages. Par conséquent, il ne doit être utilisé que dans les cas où votre appareil ne sera pas ouvert souvent.

Si vous avez besoin d'un boîtier transparent avec possibilité de démontage sans fin, utilisez des bagues filetées spéciales et des vis à tête fraisée au lieu de vis autotaraudeuses. Dans ce cas, les bagues sont d'abord vissées dans le bois, puis les vis y sont vissées. Une telle connexion n'est absolument pas inférieure aux vis autotaraudeuses en termes de résistance, mais en termes de fonctionnalité, elle est nettement supérieure.

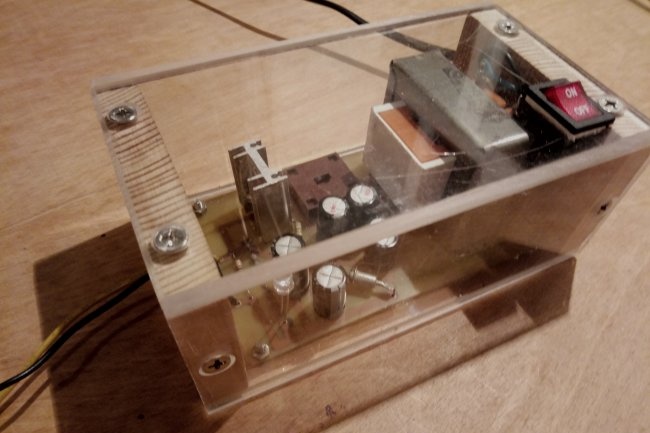

Après un essai de montage du boîtier, il ne reste plus qu'à y intégrer le remplissage. Pour fixer le circuit imprimé, des trous sont pratiqués dans le fond et des boulons et des écrous sont utilisés pour le fixer. S'il existe des poteaux de montage radio spéciaux avec des filetages appropriés, il est préférable de les utiliser. Le bouton illustré dans l'exemple se verrouille tout seul. De plus, nous fournissons des sorties pour les fils ou des trous pour les connecteurs et assemblons le tout selon le schéma.Si vous le souhaitez, ajoutez des pieds en caoutchouc ou en plastique.

En conséquence, nous obtenons un excellent étui transparent pour notre artisanat. Malgré son aspect plutôt fragile, il est assez résistant. De plus, le plexiglas ne conduit pas le courant, le boîtier est donc sécurisé de ce point de vue. Si vous n’aimez pas la présence de bois dans le produit, vous pouvez utiliser du plexiglas épais à la place. Cependant, contrairement au bois, il devra être fileté pour les vis ou les douilles.